Основы технологии лазерной резки

Лазерная резка представляет собой современный метод обработки материалов, основанный на использовании высокоэнергетического лазерного луча для точного и быстрого разделения заготовок. Эта технология позволяет достигать высокой точности резки, что особенно важно при производстве деталей сложной формы или компонентов с критическими размерами.

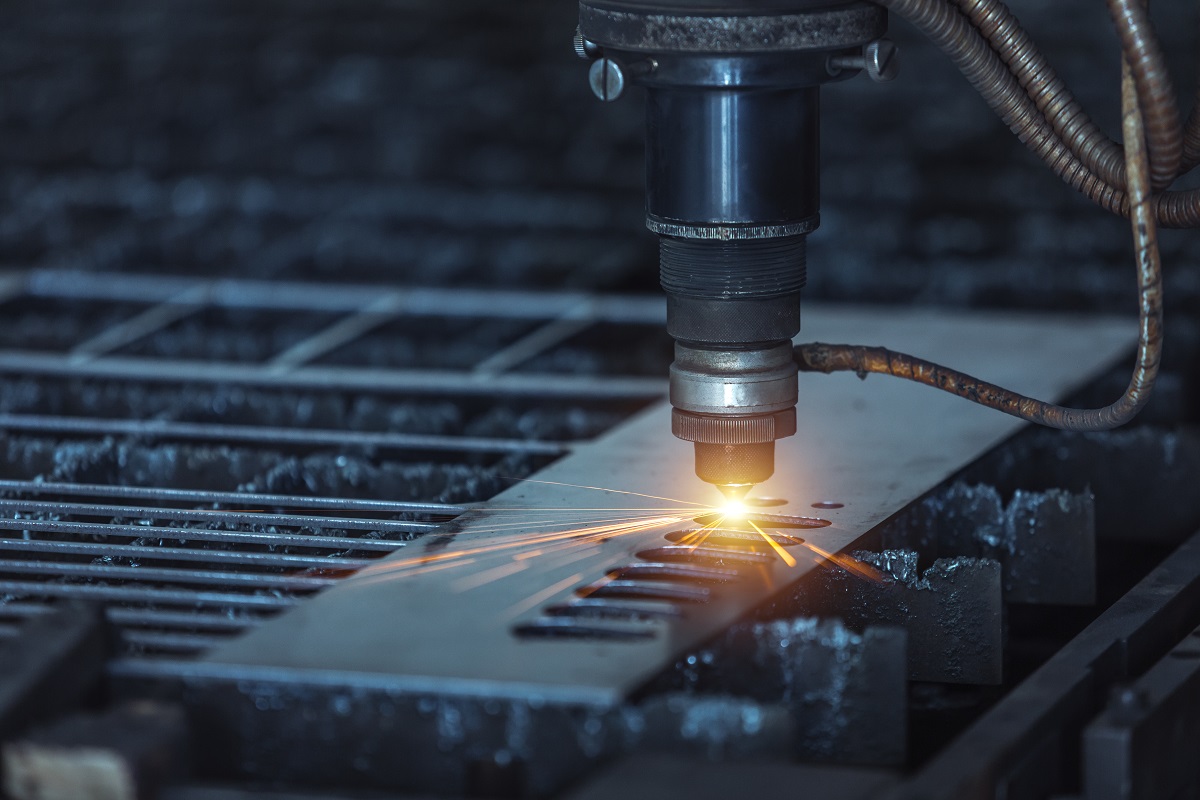

Суть процесса заключается в концентрированном воздействии лазера на поверхность материала. За счёт высокой температуры в зоне воздействия происходит плавление, испарение или даже химическое разложение материала, что ведёт к его разрыву по заданной траектории. Важной особенностью лазерной резки является возможность резать не только металлы, но и пластики, дерево, текстиль и другие материалы.

Кроме того, лазерная резка отличается высокой скоростью и автоматизацией процесса. Современное оборудование позволяет программировать точные контуры и параметры реза, что значительно сокращает время производства и снижает количество брака. Это делает лазерную резку востребованной в различных отраслях промышленности, от машиностроения до дизайна и искусства.

Преимущества и особенности применения лазерной резки

Одним из ключевых преимуществ лазерной резки является **высокая точность** и качество реза. Благодаря технологии, рез получается ровным и чистым, что минимизирует необходимость последующей обработки детали. Это экономит время и снижает затраты на производство.

Еще один важный аспект — это возможность работы с множеством разных материалов и их толщинами. Современные лазерные установки могут резать металлические листы толщиной от долей миллиметра до нескольких сантиметров, а также материалы без термического влияния и с минимальным деформационным эффектом.

Также лазерная резка обеспечивает минимальные отходы материала, так как линия реза очень тонкая, что особенно важно для дорогостоящих металлов и сплавов.

Помимо этого, высокая скорость резки и возможность автоматизации делают этот метод оптимальным для серийного и массового производства.

Важной особенностью является и безопасность работы с лазерным оборудованием — современные системы оснащаются многочисленными защитными механизмами, что снижает риски при эксплуатации.

Области применения лазерной резки в промышленности

Лазерная резка нашла широкое применение в различных индустриях благодаря своей универсальности и эффективности. В машиностроении она применяется для изготовления деталей с точными геометрическими параметрами, что критично для сборки сложных механизмов и приборов.

В строительстве и производстве металлоконструкций лазерная резка позволяет оперативно создавать элементы каркасов, декоративные панели и крепежные детали из стальных и алюминиевых листов. Это ускоряет монтаж и повышает качество конечных изделий.

Сфера электроники и приборостроения также активно использует лазерную резку для создания микроэлементов, печатных плат и корпусов, где важна точность и минимальная тепловая деформация.

Кроме того, в рекламной индустрии и дизайне лазерная резка используется для создания уникальных изделий из декоративных материалов и акрилов, что позволяет воплощать любые творческие задумки.

Особое внимание уделяется пищевой и медицинской промышленности, где важна стерильность и точность обработки, что также обеспечивает лазерное оборудование.

Технические аспекты и параметры процесса лазерной резки

Процесс лазерной резки контролируется несколькими важными параметрами, которые влияют на качество и эффективность обработки. Прежде всего, это мощность лазерного луча, которая определяет глубину и скорость реза. Для различных материалов и толщин используются индивидуально подобранные параметры мощности.

Другим важным параметром является скорость перемещения лазера по поверхности. Оптимальная скорость позволяет избежать дефектов, таких как заусенцы, оплавления или неполное прорезание материала. Современные системы управления обеспечивают высокую точность позиционирования и стабильность скорости.

- Фокусное расстояние и диаметр лазерного пятна – играют решающую роль в достижении тонкой и аккуратной линии реза.

Также важна атмосфера в зоне резки: часто применяются технологии с подачей защитного газа (азота, кислорода) для улучшения качества среза и предотвращения окисления. Отображение и мониторинг температуры, а также системы охлаждения способны поддерживать стабильный режим работы установки, предотвращая перегрев и повышая срок службы оборудования.

Таким образом, контроль технических параметров позволяет максимально раскрыть потенциал лазерной резки и обеспечить высокое качество продукции при минимальных затратах и времени производства.