Виды нержавейки. Знакомьтесь - нержавеющая сталь

Википедия дает такое определение: «Нержавеющая сталь это сложнолегированная сталь (сталь это сплав железа с углеродом, в котором последнего (0,01-2%)), стойкая против коррозии в атмосфере и агрессивных средах, содержащая в своем составе не менее 12% хрома» .

Таким образом хром, является основным легирующим элементом нержавеющей стали, определяющим ее коррозионную стойкость. Чем выше содержание хрома, тем больше коррозионная стойкость стали. Коррозия - это процесс разрушения металла под воздействием внешней среды. По механизму протекания различают химическую коррозию, возникающую под воздействием газов и неэлектролитов (нефть), и электрохимическую, развивающуюся в случае контакта металла с электролитами (кислоты, щелочь, соли, влажная атмосфера, почва, морская вода).

Коррозионностойкие (нержавеющие) сталиСтали, устойчивые против электрохимической коррозии, называются коррозионностойкими (нержавеющими) сталями (содержание хрома 17% и более). Устойчивость стали против коррозии достигается введением в нее элементов, образующих на поверхности плотные, прочно связанные с основой нерастворимые пленки окислов, препятствующие непосредственному контакту с внешней средой, а также повышающие ее электрохимический потенциал в данной среде. На коррозионную стойкость стали влияет также и состояние ее поверхности. Если поверхность стали полированная не имеет точечных дефектов, которые могут являться концентраторами коррозионного процесса, то коррозионная стойкость такого материала выше. Для нержавеющей стали существует также понятие межкристаллитной коррозии (МКК). Межкристаллитная коррозия это явление, обусловленное неравномерной (зерновой) структурой металла, при котором на границе зерен при нагреве активно образуются карбиды хрома (Cr23C6). При этом происходит обеднение хромом основной структуры зерна ниже 12% порога.

Особенно склонны к такому явлению, закаливаемые нержавеющие стали, имеющие повышенное процентное содержание углерода и минимальное (13%) содержание хрома. Закаливаемость стали напрямую зависит от процентного содержания углерода, чем больше углерода в составе стали, тем большей твердости можно достичь при закаливании, правда в ущерб пластичности. Если твердость и способность к закалке не являются основными требованиями к нержавеющей стали, то процентное содержание углерода стараются сделать минимальным, это позволяет снизить склонность стали к МКК. Другим способом снижения вероятности возникновения МКК является введение в состав стали сильных карбидообразующих элементов, таких как титан и ниобий. В этом случае вместо карбидов хрома образуются карбиды типа TiC и NbC, а хром остается в твердом растворе, сохраняя тем самым, антикоррозийные свойства стали. Для придания повышенных антикоррозионных свойств и устойчивости к особо агрессивным средам сталь дополнительно легируют молибденом.

Классы нержавеющих сталейНержавеющие стали по своей структуре делятся на три основных класса:

- 1) мартенситные нержавеющие стали

- 2) ферритные нержавеющие стали

- 3) аустенитные нержавеющие стали

Таким образом, испытание постоянным магнитом поможет определить лишь только то, к какому классу относится нержавеющая сталь, но ни в коей мере не позволяет судить о ее качестве .

Легирующие элементыОсновными легирующими элементами определяющими аустенитную структуру стали являются никель и марганец. Кроме того, эти элементы влияют и на определенные механические свойства нержавеющих сталей. Стали содержащие в своем составе 17-18% хрома и 8-10% никеля обладают хорошей пластичностью и способностью к глубокой вытяжке при штамповке. В последнее время в связи с ростом цен на никель все чаще начали применяться более дешевые, так называемые экономно легированные стали, в которых процентое содержание никеля снижено до 4-5% , а вместо дорогого никеля используется более дешевый марганец (8-10%). Для стабилизации структуры такого типа стали, в нее добавляется медь (1.5-2%) . Недостатком экономно легированных сталей является их склонность к трещинообразованию при глубокой вытяжке. Причем образование трещин происходит по направлению движения рабочего инструмента как непосредственно в процессе вытяжки, так и через некоторое время после того. Вероятность трещинообразования напрямую зависит от толщины материала. Чем материал (лист) тоньше, тем больше вероятность образования таких трещин.

Стали аустенитного класса обладают хорошей свариваемостью. Они дают практически идеальный зеркальный блеск при механической полировке. Эти стали хорошо полируются методами электрохимической и электролитно-плазменной полировки (ЭПП), при этом, чем выше % содержание никеля, тем лучше результат (улучшение до 2-х классов чистоты поверхности за один 3-х минутный цикл).

Безникелевые высохромистые (17-23% хрома) относятся к ферритному классу нержавеющих коррозионностойких сталей. Эти стали жестче аустенитных сталей, при этом некоторые из них практически не уступают по коррозионной стойкости аустенитным сталям, за счет введения в структуру ниобия или титана и пониженного содержания углерода. Эти стали обладают хорошей способностью к глубокой вытяжке, хорошей свариваемостью, значительно дешевле хромоникелевых аустенитных сталей, но хуже поддаются механической полировке. Полировке методом ЭПП поддаются, но идеального блеска не дают из-за молочной матовости поверхности. Безникелевые низкохромистые стали (13% хрома), с повышенным содержанием углерода (0.2-0.65% углерода) относятся к мартенситному классу. Эти стали обладают способностью к закаливанию. В закаленном состоянии обладают высокой твердостью поверхности (HRC 45-65). Из-за пониженного содержания хрома склонны к МКК. Процесс закалки таких сталей производится в среде инертных газов, чтобы избежать выгорания хрома и излишнего карбидообразования. Для повышения антикоррозийных свойств и снижения вероятности образования МКК такие стали могут дополнительно легироваться молибденом и титаном. Обрабатываются мартенситные стали в сыром (незакаленном) состоянии методом ковки и штамповки. Механическая полировка производится после закалки. Для полировки методом ЭПП такие стали малопригодны, в рабочем растворе электролита для хромоникелевых сталей они чернеют и теряют блеск.

Маркировка нержавеющих сталейМарки нержавеющих сталей стандартизированы. В мире действует несколько систем стандартов по нержавеющим сталям. Американская AISI, японская JIS, европейская EN, немецкая DIN, в странах СНГ система ГОСТ и т.д.

Илья Н. Петунов © 2008г.

2.8. Ограждения в парк 2.9. Салон красоты 2.10. Гостиницы 2.11. Ограждения в больницах 2.12. Ограждения и рейлинги для яхт- 3.1.1.

Для забежных лестниц

3.1.2.

Для колодезных лестниц

3.1.3.

Для маршевых лестниц

Каждый сотрудник нашей компании знает, что очень важно не просто выполнить работу, но и выполнить ее настолько хорошо, чтобы Заказчик был абсолютно доволен.

Лицензии Каталоги

Новости

Каталоги

Новости

- August 11, 2017 Поздравляем С Днем строителя Компания "ПерилаГлавСнаб" поздравляет всех с Днем Строителя!...

- June 22, 2017 Мега-акция!! ...

- May 18, 2017 Внимание! 20.05.17 склад и офис не работают. ...

March 24, 2015

Выбор марки стали процесс сложный и требует специальной квалификации, а также достоверной информации о объекте и о условиях использования перил. Только эксперт может принять взвешенное решение. Лучше всего обратится к нашим специалистам и они вам сделают вам экспертную рекомендацию по марке стали для ваших ограждений (а также и по типу обработки поверхности).

Для перил внутри помещений и для дома - обычно рекомендуют сталь Prima AISI201 или удешевленная AISI201. При условии, что помещение отапливаемо и нормальный режим влажности.

Для перил на улицу , например для загородных дичи или коттеджа - используют сталь Super AISI304L или удешевленную AISI304. При условии что перила будут стоять не в пределах ТТК и не вблизи моря, озера или реки.

Для объектов внутри ТТК , для домов в близости к водоемам , для бассейна , дачи или на балкон/кровлю . практически всегда рекомендуют Ultra AISI316L.

Коррозия - это процесс разрушения металла под воздействием внешней среды. Сопротивляемость коррозии обеспечивается пленкой из оксидов хрома, образующейся на поверхности металла при взаимодействии его с кислородом воздуха и способной самовосстанавливаться после повреждения. Чем выше содержание хрома, тем больше коррозионная стойкость стали. По механизму протекания различают химическую (под воздействием дымовых газов и неэлектролитов: нефть) и электрохимическую (контакт металла с электролитами: кислоты, щелочь, соли, влажная атмосфера, почва, морская вода).

Стали, устойчивые против электрохимической коррозии, называются аустенитными коррозионностойкими (нержавеющими) сталями: содержание хрома от 17%. Устойчивость стали против коррозии достигается введением в нее элементов, образующих на поверхности плотные, прочно связанные с основой нерастворимые пленки окислов, препятствующие непосредственному контакту с внешней средой, а также повышающие ее электрохимический потенциал в данной среде.

На коррозионную стойкость стали влияет также и состояние ее поверхности. Если поверхность стали полированная и не имеет точечных дефектов - щелей, которые могут являться концентраторами коррозионного процесса, то коррозионная стойкость такого материала выше. Поэтому коррозионная стойкость шлифованной стали много ниже полированных аналогов. А отлично полированная нержавеющая сталь будет лучше сопротивляться коррозии, чем плохо полированный аналог.

При изготовлении ограждений и перил из нержавеющей стали компания «ПерилаГлавСнаб» использует следующие марки нержавеющей стали: AISI 201, AISI 201 (PRIMA), AISI 304, AISI 304L (торговая марка SUPER), AISI 316L (торговая марка Ultra).

Нержавеющая сталь для использования внутри помещений

марок Prima AISI 201 и AISI 201

При проектировании металлических ограждений, которые будут эксплуатироваться внутри помещений, мы используем сталь марки AISI 201 Prima или AISI 201. Важнейшее преимущество ограждений из 201-ой стали это – низкая себестоимость, на 30-50% меньше чем у

сталей AISI 304 .

При этом нержавеющие перила из стали марки AISI 201 обладают хорошими антикоррозионными свойствами в обычных условиях, ...

|

|

если эти ограждения установлены внутри помещения с постоянной умеренной влажностью. И не имеют контакта с агрессивными и окисляющими средами. При все при этом стоит помнить, что ограждения требуют регулярного ухода защитными пастами типа (Наши менеджеры подберут наиболее подходящие защитные пасты для вашего ограждения. При покупке ограждений - паста в подарок.). В случае использования таких ограждений в более агрессивной среде, например, в условиях загородного дома, подвальных помещений, или регулярного мокрого клининга, мы рекомендуем использовать марки стали семейства PRIMA. Химический состав этой стали на 74% более стоек к воздействию агрессивной среды, за счет увеличенного количества легирующих добавок Никеля (Ni) и Хрома (Cr). В сталях PRIMA не допускается использования вторичного сырья, соблюдается другой температурный режим плавки, в связи с этим количество углерода (С), фосфора, серы и других индикаторов вторсырья находится много ниже нижних границ допустимого по стандарту AISI 201. Использование трубы марки Prima такой стали прибавит 3-5% к стоимости готового изделия, но готовая металлоконструкция будет с совершенно другими качествами, срок службы такого изделия будет вдвое дольше AISI 201. |

AISI 304 и AISI 304L (марка Super)

Если нержавеющие ограждения будут устанавливаться на улице, но вдали от больших дорог или в помещениях с повышенной влажностью, но без контакта с водой, например в сухих частях бассейнов, бань или купелей, то следует использовать нержавейку марки семейства AISI 304.

Перила, изготовленные из этой марки нержавейки более стойкие к коррозии, чем семейство AISI 201. Улучшенная сопротивляемость к коррозии связана..

.

|

с повышенным (в 5 раз), по сравнению с маркой AISI 201, содержанием никеля и хрома в составе стали. Ограждения и перила из нержавеющей стали AISI 304 прекрасно «работают» в условиях переменной влажности и в условиях контакта с насыщенным паром воды. Возможность использования этой стали во внешней среде и есть ее главное преимущество перед AISI 201. В нашем ассортименте представлена как стандартная для рынка труба из нержавеющей стали AISI 304 так и улучшенная 304-я сталь, марка Super или AISI 304L. Эта сталь используется в быту как пищевая нержавейка и из нее делают столовые приборы. В медицине из нее делают, например, скальпели. У нее незначительное, но очень важное отличие в химическом составе от AISI 304: Изделия, изготовленные из марки стали Super, могут на 245% дольше стоять в агрессивной среде без малейшего появления признаков коррозии. В жизни это означает втрое реже полировать, протирать и ухаживать за ограждениями, быть спокойным за свою репутацию многие годы. |

Нержавеющая сталь для объектов внутри ТТК или вблизи моря,

бассейнов и бань. AISI 316 и AISI 316L.

Нержавеющие перила на объектах в зоне ТТК такие как - поручни, пандусы, разделители потоков или входные группы, а также ограждения для бассейнов или бань из стали AISI 316 отлично сопротивляются коррозии в среде с повышенной агрессивностью. Ограждения из стали AISI 316 не ржавеют много лет при эксплуатации в местах с...

|

постоянным контактом с реагентами и дорожной взвесью. Современный большой город это отличное место для применения такой стали. В условиях современных мегаполисов, когда окружающая среда сильно загрязнена выхлопными газами автомобилей, химические вещества, попадая во внешнюю среду, активно вступают в реакции с водяными парами атмосферы, образовывая кислоты и щелочи. Кроме веществ из выхлопных газов, в атмосферу города попадают активные вещества из антиобледеняющего состава, которым обрабатывают дороги в зимний период. В результате выпадают осадки с повышенными окисляющими свойствами. По сути, это уже, слабый раствор кислоты. В таких условиях обычно используемая для уличных ограждений сталь AISI 304 не выдерживает и корродирует за один осенне-весенний сезон. С этой проблемой, в первую очередь, столкнулись наши европейские коллеги еще в восьмидесятых годах. Решая задачу продления срока службы уличных нержавеющих конструкций, европейские специалисты начали использовать, в условиях города только семейство сталей марки AISI 316. А в центре города и на особо важных объектах марки стали типа 2205. Такие марки стали дополнительно к никелю и хрому содержат марганец и молибден, что многократно увеличивает стойкость к любым кислотам и щелочам используемым в быту. Также из нержавейки AISI 316 делаются поручни для общественных бассейнов. Нержавеющие перила для бассейнов постоянно находятся в контакте с сильно хлорированной водой. Такая вода очень сильный окислитель и только перила из нержавеющей стали AISI 316 способны долго прослужить в таких условиях. При обустройстве набережных или смотровых площадок у моря «ПерилаГлавСнаб» использует для ограждений сталь AISI 316, так как морской воздух насыщен активно окисляющими веществами. К счастью, выплавка сталей AISI 316 не может производиться в «кустарных условиях», мы еще не сталкивались с подделками и сейчас очень редко встретить чистый вариант AISI 316, обычно вся сталь после выплавки получает марку AISI 316L. Использование марки стали AISI 316L, в сравнении с AISI 304, увеличивает бюджет проекта на 40%, в сравнении с 201-ой сталью добавляет 70% к итоговой стоимости. Это незначительная добавка за спокойный сон после работы на ответственных объектах. |

Компания МетПромСтар предлагает большой выбор нержавеющего металлопроката, подходящего для использования в пищевой промышленности. Реализуемая продукция соответствует требованиям международных стандартов качества, что подтверждают сертификаты от производителей. Наших покупателей ожидает комфортный сервис полного цикла, минимальное время отгрузки товара на складе, удобные формы оплаты, низкие цены и гибкая система скидок. Мы осуществляем доставку металлопроката по Москве и области, а также в другие регионы России с помощью транспортных компаний.

Наиболее популярными изделиями из пищевой нержавейки в нашем ассортименте являются:

Типоразмеры и стоимость товара постоянно обновляются, поэтому обращайтесь к нашим менеджерам, чтобы быстро и правильно оформить свой заказ.

Определение и химический составПри изготовлении домашней жаропрочной посуды, молочных емкостей, высокотемпературных поверхностей кухонных приборов, винных трубопроводов и чанов используется пищевая нержавейка. Такое название объединило применяемые в пищевом производстве нержавеющие стали, в состав которых входит хром и легирующие добавки, повышающие их коррозионную стойкость.

Окислы хрома, образующиеся на поверхности нержавейки, представляют собой нерастворимую пленку, стойкую к химическому воздействию агрессивной среды и способную к самовосстановлению. Основные легирующие элементы: кобальт, медь, сера, фосфор, никель, марганец, ниобий, титан и молибден. Они придают особые антикоррозионные свойства, но значительно удорожают стоимость изделий.

Как выбрать пищевую нержавейкуСвойства, марка и цена используемой нержавеющей стали будут определяться будущими эксплуатационными условиями. В процессе производства продуктов питания, оборудование подвержено разрушительному действию: высокой температуры воды и пара (от 70°С до 100°С), каустической соды, соляных растворов и сульфаминовой кислоты. Для противостояния всему этому требуется особый материал.

В зависимости от процентного количества хрома (от 12% до 27%) и легирующих элементов, определяется степень устойчивости металла.

Для слабоагрессивных растворов, применяемых в домашних условиях и быту, можно использовать нержавейку с содержанием хрома от 13% до 18%. Например, (отечественнмый аналог 08Х18Н10) или (1218Н10Т). Экономию денежных ресурсов приносит использование более доступных по цене марок (12Х17) и AISI 410.

Для устойчивости нержавеющей стали к воздействию соляной среды, требуемое содержание хрома составляет более 18%, и в сплав обязательно должны входить легирующие добавки из молибдена и никеля. В случае непродолжительного контакта с высокотемпературными растворами каустической соды и различными кислотами чаще всего используют нержавейку (03Х17Н13М2).

На пищевом производстве для постоянной эксплуатации в условиях сильноагрессивной среды требуются нержавеющие стали, стабилизированные титаном. Оптимальным выбором для работы в условиях повышенной сложности являются марки (10Х17Н13М3Т), и AISI 304L. Буква "L" в маркировке материала обозначает пониженное содержание углерода в его химическом составе.

Преимущества и стандартыИспользуемые в пищевой промышленности для изготовления трубопроводов и емкостей, нержавеющие стали имеют следующие особенности:

- обеспечивают защиту от воздействия химически агрессивной среды;

- могут использоваться в течение длительного времени;

- придают антикоррозионную стойкость всей поверхности металла, контактирующего с растворами;

- безопасны для здоровья человека;

- соответствуют стандартам миграции солей тяжёлых металлов в агрессивных растворах;

- сохраняют в течение срока эксплуатации первоначальные свойств поверхности изделий, что облегчает уход и чистку.

При выборе нержавеющих труб для пищевой промышленности следует учитывать требования международного стандарта DIN 11850-1999. В нем определены размеры, материал, качество и маркировка стальных пищевых трубопроводов. Нержавеющую пищевую сталь следует подбирать в соответствии с будущими условиями эксплуатации изделий, ориентируясь на требуемые свойства металла, обеспечиваемые легирующими компонентами сплава.

Популярные марки пищевых сталей| 1.4301 | 08X18H10 | 304 | SUS304 | XBCrNi18-10 |

| 1.4016 | 12X17 | 430 | SUS430 | XBCr17 |

| 1.4401 | 03X17H13M2 | 316 | SUS316 | X5CrNiMo17-12-2 |

| 1.4541 | 12X18H10T | 321 | SUS321 | XBCrNiTi18-10 |

Высокая популярность такого материала, как нержавеющая сталь, объясняется ее уникальными характеристиками, которыми не обладают обычные . Благодаря большому разнообразию марок нержавеющих сталей, представленных на современном рынке, их можно подбирать для успешного решения технологических задач различного характера.

В чем состоит уникальность нержавеющих сталейНержавеющая сталь была запатентована в Англии в 1913 году. Автором данного изобретения, которое, без преувеличения, стало важнейшим этапом развития не только сталелитейной, но и других отраслей промышленности, является металлург Гарри Бреарли.

Наделить обычные стальные сплавы уникальными характеристиками и получить из них коррозионностойкие стали позволило добавление в их химический состав такого элемента, как хром.Именно хром, которого в составе нержавеющих стальных сплавов должно быть не менее 10,5%, обеспечивает данным материалам такие характеристики, как:

- исключительно высокая устойчивость к коррозии;

- очень высокая прочность;

- хорошая свариваемость;

- простота обработки методами холодной деформации;

- длительный эксплуатационный срок без потери первоначальных характеристик;

- эстетически привлекательный внешний вид изделий, изготовленных из сплавов данной категории.

Нержавеющие стали в обязательном порядке содержат в своем химическом составе хром и железо. Эти элементы дополняют друг друга, что и обеспечивает данным материалам такие уникальные характеристики. В частности, хром, соединяясь с кислородом, создает на поверхности нержавеющего сплава оксидную пленку, которая и становится надежным препятствием для коррозионных процессов.

Для того чтобы наделить нержавеющую сталь дополнительными характеристиками и значительно улучшить уже имеющиеся свойства, в ее химический состав вводят легирующие добавки – никель, титан, молибден, ниобий, кобальт и др. Такое легирование позволяет создавать различные виды стальных сплавов нержавеющей категории, отличающиеся друг от друга своими характеристиками и, соответственно, назначением.

Уникальные характеристики, которыми отличается нержавеющая сталь, позволяют успешно использовать данный металл в самых различных сферах, связанных с эксплуатацией изделий и оборудования в условиях повышенной влажности и постоянного воздействия на них агрессивных сред. Активно используются нержавеющие стали для производства изделий как промышленного, так и бытового назначения. В частности, именно из этого металла чаще всего делают столовые приборы и ножи, изготавливают элементы коммуникаций и ограждающих конструкций, детали оборудования и др.

Методы классификацииХарактеристики, которыми обладают нержавеющие стали, определяются как химическим составом сплавов, так особенностями их внутренней структуры. В зависимости от данных параметров все стали, относящиеся к категории нержавеющих, делятся на четыре группы.

Ферритные (хромистые)В химическом составе сталей данной группы хром содержится в объеме 20% (поэтому их и называют хромистыми). Благодаря значительному содержанию хрома изделия из таких сталей способны успешно противостоять воздействию даже очень агрессивных сред. Стальные сплавы данной группы отличаются хорошими магнитными характеристиками.

Крупными потребителями ферритных сталей являются предприятия тяжелой и химической промышленности, из нержавеющих сплавов этого вида производят элементы отопительного оборудования, а также многое другое. Сплавы ферритной группы занимают достаточно большую долю рынка нержавеющих сталей и по уровню своей востребованности лишь незначительно уступают материалам с аустенитной внутренней структурой, но стоят значительно дешевле последних.

АустенитныеЭто нержавеющие стали, значительная доля химического состава которых (до 33%) приходится на хром и никель. Потребители отдают предпочтение этим сплавам из-за того, что такие материалы отличаются высокой прочностью и исключительной устойчивостью к коррозии.

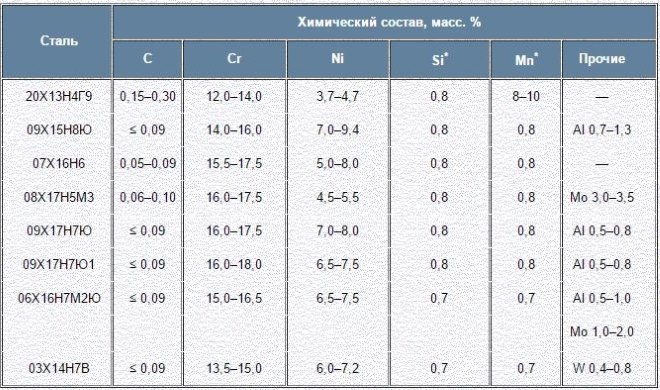

Химический состав и сферы применения жаропрочных аустенитных нержавеющих сталей (нажмите для увеличения)

Мартенситные и ферритно-мартенситные

Благодаря особенностям внутренней структуры такие сплавы отличаются самой высокой прочностью среди сталей. Кроме того, они характеризуются хорошей износоустойчивостью и минимальным количеством вредных примесей в своем составе. Именно к этой категории относится жаропрочная коррозионностойкая сталь, способная не только успешно противостоять окислительным процессам, но и эксплуатироваться в условиях постоянного воздействия высоких температур, не утрачивая при этом своих первоначальных свойств.

Сюда относятся стали с внутренней структурой комбинированного типа: аустенитно-ферритной и аустенитно-мартенситной. Такие инновационные материалы оптимально сочетают в себе лучшие свойства всех вышеперечисленных видов нержавеющих сталей.

Чтобы правильно подобрать нержавеющую сталь для изготовления продукции определенного назначения, можно воспользоваться специальными справочниками, в которых перечислены как все марки такого материала, так их основные характеристики. Между тем в каждой из таких групп есть наиболее популярные марки, которые чаще всего и выбирает потребитель. Перечислим их.

- 10Х17Н13М2Т и 10Х17Н13М3Т – стали, которые отличаются хорошей свариваемостью и отличной устойчивостью к коррозии. Благодаря таким свойствам нержавеющие стальные сплавы данных марок успешно используют для производства изделий, которые в процессе своей эксплуатации постоянно подвергаются воздействию высокой температуры и агрессивных сред. Свойства сталей данных марок формируются за счет наличия в их химическом составе следующих элементов: хрома (16–18%), молибдена (2–3%), никеля (12–14%), углерода (0,1%), кремния (0,8%), меди (0,3%), серы (0,02%), фосфора (0,035%), марганца (2%), титана (0,7%). Если существует необходимость в выборе нержавеющих сталей данных марок, то следует иметь в виду, что на отечественном рынке можно приобрести и их зарубежные аналоги, а именно: SUS316Ti (Япония), 316Ti (США), OCr18Ni12Mo2Ti (Китай), Z6CNDN17-12 (Франция).

- 08Х18Н9 и 08Х18Н10 – нержавеющие стальные сплавы, из которых делают трубы как круглого, так и любого другого сечения. Используют эти материалы для производства различных конструкций, эксплуатируемых в машиностроительной и химической промышленности, а также для производства элементов трубопроводов и печных устройств. В химическом составе сталей данных марок содержатся следующие элементы: хром (17–19%), углерод (0,8%), титан (0,5%), никель (8–10%).

- 10Х23Н18 – сталь этой марки характеризуется высоким содержанием никеля (17–20%) и хрома (22–25%), а также марганца (2%) и кремния (1%) в своем составе. Такое сочетание элементов наделяет сплав требуемыми характеристиками и формирует повышенную склонность к отпускной хрупкости. Следует отметить, что сплав данной марки относится к нержавеющим сталям жаропрочной категории.

- 08Х18Н10Т – нержавеющий сплав данной марки отличается высокой устойчивостью к процессам окисления, а также хорошей свариваемостью, причем для получения качественного соединения по данной технологии изделия можно не подвергать предварительному нагреву, а также не выполнять их термическую обработку после сварки. Чтобы улучшить прочностные характеристики изделий, изготовленных из такой стали, их необходимо подвергнуть закалке, что оговорено в соответствующем нормативном документе.

- 06ХН28МДТ – сплав данной марки оптимально подходит для создания сварных конструкций, которые будут в дальнейшем эксплуатироваться в агрессивных средах. В химическом составе этой стали содержатся следующие элементы: хром (22–25%), никель (26–29%), медь (2,5–3,5%).

- 12Х18Н10Т – изделия, изготовленные из стали данной марки, преимущественно используются для оснащения предприятий химической, целлюлозно-бумажной, строительной, пищевой и топливной отраслей. Этот металл отличается термической стойкостью, хорошей ударной вязкостью и практичностью использования.

- 12Х13, 20Х13, 30Х13 и 40Х13 – нержавеющие стальные сплавы данных марок практически не поддаются свариванию, но есть у них и положительные свойства. Последние заключаются в том, что эти стали не имеют склонности к отпускной хрупкости, а их внутренняя структура не поражается дефектами, которые на профессиональном языке называются флокенами. Из нержавеющих сталей данных марок изготавливают режущий и измерительный инструмент, а также рессоры и пружины различного назначения.

- 08Х13, 08Х17, 08Х18Т1 – это нержавеющие стальные сплавы ферритной группы, из которых производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур.

Металлург Гарри Бреарли из Англии в 1913 году при работе над проектом, связанным с улучшением оружейных стволов, обнаружил случайно, что добавление в низкоуглеродистую сталь хрома придает ей способности сопротивляться кислотной коррозии. Добавление в сталь хотя бы 12% хрома делает её коррозионностойкой и нержавеющей, а увеличение содержания хрома до 17% делает её стойкой к агрессивной среде.

Свойства нержавеющей сталиСогласно классификации нержавеющие стали принято относить к высоколегированным сталям, что являются устойчивыми к коррозии. Хром, который содержится в стали, при взаимодействии с кислородом образует невидимый и тонкий слой оксида хрома, который называют оксидной пленкой.

Атомы хрома и их оксиды имеют подобные размеры, поэтому они вплотную примыкают между собой на поверхности металла и образуют стабильный слой, который имеет толщину всего лишь в несколько атомов. Если поцарапать или порезать поверхность нержавеющей стали, то оксидная пленка разрушится. Однако вместе с этим создаются новые оксиды, которые восстанавливают поверхность и защищают ее от окислительной коррозии.

Благодаря своим прочностным и антикоррозионным характеристикам, нержавеющие стали активно применяются в промышленности и быту. Изделия, что изготовлены из нержавейки, вы можете встретить везде, - начиная от кухни в каждой квартире и заканчивая цехами-гигантами химического производства.

Оборудование для сварки нержавейки в современном мире позволяет создавать такие сложные изделия, как разнообразные конструкции с нержавейки высокой прочности, перила для лестниц, нержавеющие трубы, листы, сетки, полосы, уголки, нержавеющие баки самого разнообразного назначения, нержавеющие вешалки.

Нержавеющая сталь вместе со стеклом и некоторыми синтетическими материалами является почти незаменимым материалом для создания оборудования для обработки и транспортировки пищевых продуктов, изготовления хирургического инструмента, разнообразных металлических конструкций. Это объясняется высокими гигиеническими, токсикологическими и эстетическими требованиями.

Гигиена в пищевой отрасли имеет высочайшее значение. Существуют конкретные требования, которые касаются смываемости тяжелых металлов с такого оборудования, которое постоянно находится в контакте с пищевыми продуктами. Марками нержавейки, которые используются в пищевой промышленности, выступают AISI 304 и 316.

Состав нержавеющей сталиВ составе нержавейки основным легирующим элементом выступает хром с содержанием 12 - 20%. Если содержание хрома составляет больше 17%, такие сплавы являются коррозионностойкими в агрессивных и окислительных средах.

В составе нержавеющей стали также присутствуют элементы, которые отвечают за специфические физико-механические и увеличивающие антикоррозионные свойства нержавейки: никель, молибден, ниобий, титан и марганец. Ниобий, молибден и хром увеличивают коррозионную стойкость, а никель уменьшает теплопроводность и электропроводность стали.

Нержавеющая сталь по химическому составу бывает хромистой, хромоникелевой и хромомарганцевоникелевой. Хромистая нержавейка применение нашла в качестве конструкционного материала для изготовления клапанов гидравлических прессов, арматуры крекинг-установок, турбинных лопаток, режущих инструментов, пружин и прочих предметов быта.

Хромоникелевая нержавейка используется в различных отраслях промышленности. Отмечаются такие свойства нержавеющей стали аустенитного класса. Благодаря собственной структуре поверхность нержавеющей стали считается высококачественной и не нуждается в дополнительной обработке для использования в пищевой промышленности.

Хромоникелевая аустенитная нержавейка не способна магнититься, что позволяет её легко отличить от прочих сплавов, а также применять подобное свойство в промышленности. Особо отличается сталь 12Х18Н10Т, которая используется для сварных конструкций, бытовых приборов, в архитектуре и строительстве зданий различного назначения.

Разновидности нержавейкиВыделяют три основных вида нержавеющей стали - аустенитная, ферритная и мартенситная нержавейка. Эти типы определяются микроструктурой нержавеющей стали, а также преобладающей кристаллической фазой.

Аустенитные стали в качестве основной фазы имеют аустенит. Подобные сплавы содержат никель и хром, иногда азот и марганец. Самой известной нержавеющей сталью аустенитного класса является 304 сталь, которую называют иногда T304, с содержанием 18-20% хрома и 8-10% никеля. Подобное содержание элементов делает нержавеющую сталь немагнитной и придает ей высокие коррозионные свойства, пластичность и прочность, благодаря чему они используются повсеместно в различных областях промышленности.

Ферритные стали в качестве основной фазы имеют феррит. Данные стали содержат хром и железо. Основной вид подобной нержавеющей стали - сталь 430, что содержит 17% хрома. Ферритные стали являются менее пластичными, чем аустенитная сталь. Стали не закаляются посредством термической обработки и, как правило, применяются в агрессивной среде.

Мартенситные стали имеют характерную микроструктуру, которую наблюдал впервые микроскопист Адольф Мартенс из Германии в 1890 году. Мартенситная нержавеющая сталь является низкоуглеродистой сталью, основным видом среди которой является сталь 410, что содержит 12% хрома и около 0,12% углерода. Мартенсит способен придавать стали высокую твердость, однако вместе с этим снижает ее жесткость и делает её хрупкой. Поэтому этот тип стали используется в слабоагрессивной среде, к примеру, при изготовлении режущих инструментов и столовых приборов.

Виды аустенитной нержавейкиВиды сталей самой популярной аустенитной группы обозначают дополнительным номером, указывающим на химический состав:

- Нержавеющая сталь A1, как правило, используется в подвижных и механических узлах. Из-за высокого содержания серы подобная сталь имеет низкое сопротивление коррозии, чем прочие типы нержавейки.

- Нержавейка A2 является самой распространенной, нетоксичной, немагнитной, незакаливаемой, устойчивой к коррозии сталью, которая легко поддается сварке и после этого не становится хрупкой. А2 проявляет магнитные свойства после механической обработки. Крепежи и изделия из нержавейки A2 не подходят для применения в кислотах и средах, которые содержат хлор, к примеру, в соленой воде и бассейнах. Пригодна А2 для температуры вплоть до минус 200 градусов по Цельсию.

- Сталь A3 отличается похожими свойствами, как и нержавейка A2, и стабилизирована дополнительно титаном, танталом и ниобием. Это улучшает ее качества сопротивления против коррозии при высокой температуре.

- Нержавеющая сталь A4 является похожей на нержавейку A2, но в своем составе имеет 2-3% молибдена. Это придает ей в большой степени высокие способности сопротивляться кислоте и коррозии. Такелажные изделия и крепеж из A4 применяются в судостроении. Пригодна нержавеющая сталь А4 для температуры до минус 60 градусов.

- Нержавейка A5 имеет похожие свойства, которые присущи стали A4, и дополнительно стабилизирована танталом, ниобием и титаном, но с разным содержанием легирующих добавок для повышения ее сопротивляемости высоким температурам.

Перед тем, как приступить к сварке нержавейки своими руками, рекомендуется ознакомиться с ее особенностями. Сварка нержавейки является достаточно трудным занятием, которое зависит от многих параметров. Наиболее важным среди них выступает свариваемость - способность металла образовывать сварное соединение, материал шва которого имеет аналогичные или близкие механические свойства к металлу основы.

На свариваемость нержавеющей стали влияет ряд характеристик, которыми она обладает:

- Большое значение показателя линейного расширения и существенная литейная усадка, которая возникает из-за этого, высокая литейная усадка способствуют росту деформации металла при сварке и после нее. Если между свариваемыми деталями, обладающими значительной толщиной, отсутствует достаточный зазор, то могут образоваться огромные трещины.

- Теплопроводность, что снижена по сравнению со сталями низкоуглеродистыми в 1,5 — 2 раза, способна вызывать концентрацию теплоты и усиливать проплавление металлов в зоне сварки. При сварке нержавейки из-за этого возникает потребность уменьшения силы на 15 — 20% тока по сравнению с током для обычной стали.

- Высокое электрическое сопротивление провоцирует очень сильный нагрев электродов из высоколегированной стали. Чтобы уменьшить отрицательный эффект, изготовляют электроды с хромоникелевыми стержнями, которые имеют длину не больше 350 миллиметров.

- Важным свойством нержавейки выступает склонность высокохромистой стали к потере собственных антикоррозийных свойств при применении неправильного термического режима или неправильном использовании аппарата для сварки нержавейки. Данное явление называют межкристаллитной коррозией. Его природа заключается в том, что при температурах больше 500 градусов по Цельсию по краям зерен формируется карбид хрома и железа, которые становятся впоследствии очагами коррозионного растрескивания и самой коррозии. С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

При сварке нержавейки рекомендуется учитывать некие отличия её физических свойств от характеристик углеродистого проката. К примеру, стоит брать во внимание, что уделенное электрическое сопротивление приблизительно в 6 раз больше, на 100 градусов меньше точка плавления, теплопроводность достигает одной трети от аналогичного показателя углеродистого проката. Показатель теплового расширения по длине составляет на 50% больше.

Сварку нержавейки в домашних условиях выполняют разными методами. Ручную дуговую сварку нержавейки вольфрамовыми электродами в инертной среде обычно применяют, когда толщина материала составляет больше 1,5 миллиметров. Для сварки труб и тонких листов используют дуговую сварку плавящимися электродами в инертном газе.

Импульсная дуговая сварка плавящимися электродами в инертном газе предназначена для листов, которые имеют толщину 0,8 миллиметра. Сварка короткой дугой плавящимися электродами в инертной среде прописана для листов, толщина которых 0,8-3,0 миллиметра, а сварка со струйным переносом металла плавящимися электродами в инертном газе - для листов, что имеют толщину больше 3,0 миллиметров.

Плазменная сварки нержавеющей стали может использоваться для широкого диапазона толщины и применяется в наше время достаточно широко. Дуговая сварка нержавейки под флюсом предназначена для материалов, толщина которых больше 10 миллиметров. Однако самыми популярными методами остается технология сварки нержавейки покрытыми электродами, вольфрамовыми электродами в среде аргона и аргонная полуавтоматическая сварка нержавеющей проволокой.

Подготовка кромок нержавеющих деталей практически не отличается от подготовки изделий из стали низкоуглеродистой, за исключением одного нюанса - в сварном стыке должен быть зазор для обеспечения свободной усадки швов.

Поверхности кромок перед сваркой принято зачищать до блеска стальной щеткой и промывать растворителем - к примеру, авиационным бензином или ацетоном для удаления жира, который вызывает появление в шве пор и уменьшение устойчивости дуги.

Ручная сварка нержавейки покрытыми электродамиСварка нержавеющей стали покрытыми электродами способна обеспечить без особых проблем приемлемое качество швов. Поэтому если вы не предъявляете к сварному соединению особых требований, искать другой способ сварки нержавейки нет резона.

К покрытым металлическим электродам для ручной дуговой сварки нержавеющей стали относят электроды особого состава ОЗЛ-8, НИАТ-1, ЦЛ-11. Выбирать рекомендуется электроды, обеспечивающие основные эксплуатационные характеристики сварного соединения - высокие механические свойства, значительную коррозионную стойкость и жаростойкость.

Сварку принято производить с помощью постоянного тока обратной полярности. Стремитесь к меньшему проплавлению шва, техника сварки нержавейки предполагает использование электродов, которые имеют небольшой диаметр, при минимальной тепловой энергии. При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

Использование большого тока из-за низкой теплопроводности и высокого электрического сопротивления электродов может спровоцировать перегрев их покрытия и даже отваливание отдельных кусков. Электроды для сварки по данной причине отличаются высокой скоростью плавления, по сравнению с обычными стальными. Приступая к сварке нержавейки впервые, нужно к этому быть готовым.

Чтобы сохранить коррозионные характеристики шва, необходимо обеспечить его ускоренное охлаждение при использовании для этого медных прокладок или обдувания воздухом. Если сталь причисляется к хромоникелевым сталям аустенитного класса, вы можете использовать для охлаждения воду.

Сварка вольфрамовыми электродами в среде аргонаСварку нержавеющей стали данным методом применяют в ситуациях, когда свариваемый металл очень тонкий или предъявляются к сварному соединению повышенные требования качества. Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Сварку проводят в среде аргона постоянным или переменным током прямой полярности. Желательно использовать в качестве присадочного вещества проволоку, которая имеет более высокий уровень легирования, чем главный металл. Выполняют работу электродами без колебательных движений, иначе можно нарушить защиту зоны варки, что провоцирует окисление металла шва и увеличивает стоимость сварки нержавейки.

Обратную сторону шва защищают поддувом аргона от воздуха, однако нержавеющая сталь к защите обратной стороны не является такой критичной, как титан. Исключите попадание вольфрама в сварочные ванны. Поэтому целесообразно применять бесконтактный поджог дуги или проводить зажигание дуги на графитовой или угольной пластинке, перенося ее на основной металл.

После окончания процедуры с целью меньшего расхода вольфрамового электрода защитный газ сразу не выключайте. Это следует делать спустя определенное время - 10-15 секунд. Это поможет исключить интенсивное окисление нагретых электродов и продлить срок его службы.

Механические методы обработки нержавейкиПомните, что использовать разрешается только такие рабочие принадлежности, которые предназначаются для обработки нержавеющего проката, и которые вы видели на видео о сварке нержавейки: специальные шлифовальные ленты и круги, щетки из нержавеющей стали, нержавеющие дроби.

Травление считается самой эффективной методикой дальнейшей обработки сварных швов. Если правильно выполнить травление, то вы сможете устранить зону с низким содержанием хрома и вредный оксидный слой. Травление выполняют посредством погружения в кислоту, покрытия пастой или поверхностного нанесения зависимо от условий.

![]()

При травлении чаще всего используют смешанную кислоту: азотную и фтористоводородную кислоту в таких пропорциях - от 8 до 20% азотной кислоты и 0,5 - 5% фтористоводородной кислоты, вода выступает в качестве остального компонента. В народе с этой целью используют крепкий настой чая.

Время травления нержавеющего аустенитного проката зависимо от концентрации кислоты, температуры, сорта проката, толщины окалины. Помните, что кислотоупорный прокат нуждается в более продолжительном времени обработки, чем нержавеющий прокат. Доведение уровня шероховатости сварных швов до соответствующего показателя главного листа посредством полирования или шлифования после процедуры травления повышает еще более стойкость конструкции к коррозии.

Профилактика дефектов после сваркиПроцесс нержавеющей стали имеет некие особенности. Если их не учитывать особенностей сварки нержавейки, в итоге возникнут некоторые дефекты сварных швов и нежелательные эффекты. К примеру, через определенное время после процедуры в области сварных швов может формироваться так называемая «ножевая» коррозия.

Результат воздействия высокой температуры - горячие трещины, которые возникают из-за аустенитной структуры сварных швов. Причина хрупкости швов кроется в длительном воздействии высокой температуры, а также стигматации.

Чтобы предотвратить возникновение горячих трещин, принято использовать присадочные материалы, которые позволяют формироваться прочным швам. Содержание феррита при этом составляет не меньше 2%. Также с этими целями рекомендуется проводить дуговую сварку с малой длиной дуги. Не следует кратеры выводить на основной металл.

Автоматическую сварку принято осуществлять при уменьшенных скоростях. Лучше всего сделать меньше подходов. Увеличение скорости и применение короткой дуги существенно уменьшают риски возникновения сварочных деформаций и цену сварки нержавейки. Благоприятно влияет на стойкость нержавейки к коррозии сварка на максимальной скорости.

Таким образом, нержавейка бывает разных видов и различного состава. Присутствие в металле хрома определяет основные свойства, за которые нержавейка и ценится в разных отраслях промышленности. Зависимо от конечного результата, существует много способов её сварки. Один из них обязательно подойдет и вам!